Parte importante de la investigación, consiste ser conocedores de los procesos manufactureros de ILKU. De esta manera, al momento de la realizar la propuesta final (prototipo), sabremos plantearla en coherencia con las factibilidades constructivas que contamos.

LAY OUT de la Empresa

Zona Termoplástica

Es aquí donde se cortan y pegan las planchas de acrílicos, además de moldearlas. Se pegan con una mezcla de CLOROFORMO con polvillo de acrílico que ha ido acumulándose de los cortes. Se moldean en unas matrices pre-hechas, con los modelos establecidos. Estas matrices están hechas en madera con alambre. Básicamente, el alambre es el que le otorga al acrílico las hendiduras en el moldaje.

Es aquí es donde se unen las laminas de fierro para formar las lámparas estilo colonial, y prácticamente la mayoría de las uniones metálicas.

Es aquí donde se montan las piezas y se les inserta el circuito eléctrico y cableado.

Al momento de ILKU comprar fierros, estos le son entregados cubiertos por una grasa. Entonces son lavados en una mezcla de agua con "Fosfato de fierro (GARDONBOND A10)", para sacarles la grasa. Y además, protegerlos del óxido. Esta mezcla cada cierto tiempo es filtrada, para eliminar los residuos grasos del fondo del lavadero. De esta forma, poder reutilizar la mezcla, ahorrando costos para la empresa.

LAY OUT de la Empresa

Zona Termoplástica

Es aquí donde se cortan y pegan las planchas de acrílicos, además de moldearlas. Se pegan con una mezcla de CLOROFORMO con polvillo de acrílico que ha ido acumulándose de los cortes. Se moldean en unas matrices pre-hechas, con los modelos establecidos. Estas matrices están hechas en madera con alambre. Básicamente, el alambre es el que le otorga al acrílico las hendiduras en el moldaje.

Posteriormente, estas son ingresadas al horno, el cual tiene una prensa horizontal que fuerza la matriz contra la base del horno para evitar la salida del aire. Ya que luego, por presión, se inyecta aire para moldear el acrílico contra la matriz.

Zona Soldaduras

Es aquí es donde se unen las laminas de fierro para formar las lámparas estilo colonial, y prácticamente la mayoría de las uniones metálicas.

Zona de Electricidad y Montaje

Es aquí donde se montan las piezas y se les inserta el circuito eléctrico y cableado.

Zona Manufacturas 1 Y 2

Esta es la zona más amplia, donde se realizan los trabajos de:

· Tornear las bases y techos de las luminarias.

· Plegar las panchas metálicas.

· Hacer los cortes, perforaciones y hendiduras a los trozos de planchas metálicas ya cortados, según las matrices y plantillas.

Cabe destacar la importancia de las matrices y plantillas, las cuales aceleran la producción, y evitan accidentes, de estas piezas con tantos detalles constructivos. Las matrices se montan en las dos prensas excéntricas que existen, tal operación toma unos 5 minutos al operario. La matriz superior se utiliza para dar forma a los extremos de una caja de un modelo de equipo fluorescente en particular. Esta matriz se utiliza para generar las entradas para las bases del tubo fluorescente (agujeros cuadrados) y los partidores (agujeros redondos).

En el caso de las plantillas, estos son elementos utilizados para trazar las piezas a cortar sobre la chapa metálica. Acelerando la productividad al evitar la toma de medición constante al trazar. Además de su amplia tolerancia (+/- 0,5 mm) despreocupa cualquier mal trazado que haga el operario.

Zona Pintura

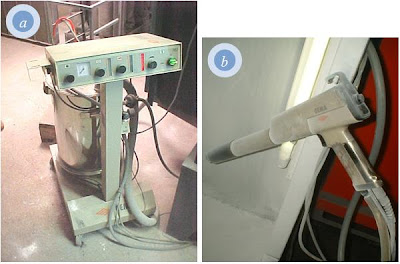

Es aquí donde se la pintura electroestática se vierte en un tambor(a), el cual la expulsa por presión, a través de una pistola(b). Esto se realiza dentro de un closet(c), a estas alturas completamente blanco por el polvo de la pintura, donde se cuelgan(d) las piezas a pintar. Terminado esto, pasan al horno(e) donde se secan a altas temperaturas (190 a 195 ºC), para finalizar secándose al aire libre sobre una reja. Este último lugar se identifica como Zona de Secado(f).

Esta es la zona más amplia, donde se realizan los trabajos de:

· Tornear las bases y techos de las luminarias.

· Cortan las panchas metálicas.

· Plegar las panchas metálicas.

· Hacer los cortes, perforaciones y hendiduras a los trozos de planchas metálicas ya cortados, según las matrices y plantillas.

· Doblar los tubos de fierro.

Cabe destacar la importancia de las matrices y plantillas, las cuales aceleran la producción, y evitan accidentes, de estas piezas con tantos detalles constructivos. Las matrices se montan en las dos prensas excéntricas que existen, tal operación toma unos 5 minutos al operario. La matriz superior se utiliza para dar forma a los extremos de una caja de un modelo de equipo fluorescente en particular. Esta matriz se utiliza para generar las entradas para las bases del tubo fluorescente (agujeros cuadrados) y los partidores (agujeros redondos).

En el caso de las plantillas, estos son elementos utilizados para trazar las piezas a cortar sobre la chapa metálica. Acelerando la productividad al evitar la toma de medición constante al trazar. Además de su amplia tolerancia (+/- 0,5 mm) despreocupa cualquier mal trazado que haga el operario.

Zona Pintura

Es aquí donde se la pintura electroestática se vierte en un tambor(a), el cual la expulsa por presión, a través de una pistola(b). Esto se realiza dentro de un closet(c), a estas alturas completamente blanco por el polvo de la pintura, donde se cuelgan(d) las piezas a pintar. Terminado esto, pasan al horno(e) donde se secan a altas temperaturas (190 a 195 ºC), para finalizar secándose al aire libre sobre una reja. Este último lugar se identifica como Zona de Secado(f).

Zona Lavado

Al momento de ILKU comprar fierros, estos le son entregados cubiertos por una grasa. Entonces son lavados en una mezcla de agua con "Fosfato de fierro (GARDONBOND A10)", para sacarles la grasa. Y además, protegerlos del óxido. Esta mezcla cada cierto tiempo es filtrada, para eliminar los residuos grasos del fondo del lavadero. De esta forma, poder reutilizar la mezcla, ahorrando costos para la empresa.

0 comentarios:

Publicar un comentario